新たに開発した搬送方式を採用、クラスターシステム「MUSUBI」

および対応3機種を製品化

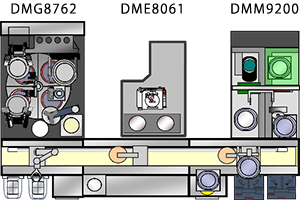

半導体製造装置メーカー・株式会社ディスコ(本社:東京都大田区、社長:関家一馬)は、加工プロセスに応じて複数の装置を連結し、ウェーハ搬送の効率化やウェーハ破損リスク低減などを実現するクラスターシステム※1「MUSUBI」と、本システムに対応したグラインダ/ポリッシャ「DMG8762」、ドライエッチャ「DME8061」、ウェーハマウンタ「DMM9200」を開発しました。これら3機種をMUSUBIにより連結し、SEMICON Japan 2019(12/11-13 東京ビッグサイト)に展示いたします。

※1 クラスターシステム:主に半導体製造・前工程にて採用されている装置構成。複数のプロセスチャンバーを持ち、一つの工程ごとにウェーハをカセットに収納するのではなく、全ての工程での加工後にカセットに収納する方式です。これを後工程向けに応用・開発し、クラスターシステム「MUSUBI」と命名しました。

開発の背景

近年、モバイル機器の普及に伴いクラウドサーバーの大容量化が求められるなど、NANDフラッシュメモリやDRAMの需要が増加しています。これらのメモリ容量を増やすために、薄化したチップを積層する方法が主に用いられており、その製造現場では、裏面研削後にチップ化する従来型プロセスに加え、DBG※2やSDBG※3など、多様な製造プロセスの採用が進んでいます。今後、5GやIoTの進展により、さらなる薄化需要の増加が見込まれるとともに、多様なプロセスへの拡張性や、生産性の向上などが求められています。これらの要求に応えるため、新しい搬送方式を採用したクラスターシステム「MUSUBI」を開発しました。

※2 DBG:Dicing Before Grindingの略。先にウェーハに切り込みを入れた後、裏面研削することによりチップ分割する加工方法

※3 SDBG:Stealth Dicing Before Grindingの略。レーザをワーク内部に集光し、改質層を形成するステルスダイシング後に裏面研削を行いチップ分割する加工方法

クラスターシステム「MUSUBI」の特長

- 高い拡張性

共通の搬送部に、複数台・複数種類の装置を連結できるため、製造プロセスに応じた柔軟な装置構成を実現可能です(図1)。なお、MUSUBIに対応する装置であれば、当社製以外の装置も連結できます。

図1: 「MUSUBI」連結例、セミコンジャパン2019出展機仕様 - ウェーハ破損リスクの低減

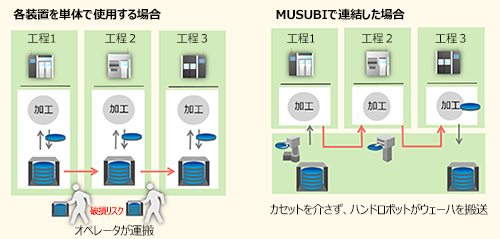

従来は、加工後のウェーハが収納されたカセットをオペレータが取り出して、次の装置へハンドキャリーしていました。MUSUBIでは、搬送ハンドロボットが装置間の搬送を担い、1枚ずつウェーハを運んで加工終了後にカセットに収納するため、ウェーハの破損リスクを低減できます(図2)。

図2: 搬送方法の比較 - 搬送ハンドロボットの構成を最適化、高スループットを実現

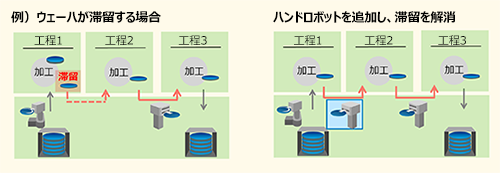

各装置へのウェーハ投入・取り出しを、搬送ハンドロボットが装置間のレーンを走行しながら行います。装置の加工処理時間に応じ適切な台数のロボットを追加することで、搬送起因のウェーハ滞留を抑制するシステム構築が可能です(図3)。

図3: ハンドロボット追加イメージ

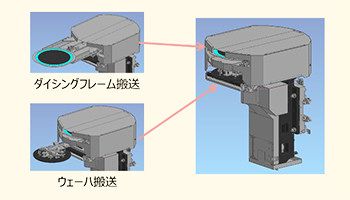

図4: ダブルハンドロボット詳細

MUSUBI対応装置の特長

グラインダ/ポリッシャDMG8762

- 加工精度を向上

ウェーハを保持するチャックテーブル周辺に冷却機構を追加し最適化する事で、加工テーブル周辺の温度変化による精度への影響を低減することが可能となりました。これにより、ウェーハ面内の厚みばらつき1.5 μm以下の高精度な研削・研磨を実現しました(当社推奨条件による)。 - 高スループット加工を実現

ウェーハ薄化においては通常、粗研削、仕上げ研削後にドライポリッシュ(乾式研磨)にてウェーハの研削ダメージを除去(ストレスリリーフ)します。DMG8762では、加工点を最適化して研磨量を抑制することで、研磨時間の短縮を実現したほか、ウェーハの洗浄・乾燥機能を向上させることで約1.5倍(DGP8761比)のUPH※4を達成しました。※4 UPH:Units Per Hour(枚/時間)の略。当社推奨条件にてミラーウェーハ加工時の1時間当たりの処理枚数。

- メトロロジー機能を搭載可能

ウェーハ薄化後に加工全面を測定し、「厚みばらつき」「エッジの欠けや割れの形状」「パーティクルの発生箇所数」などを記録できます。

ドライエッチャDME8061

- 高抗折強度ニーズに対応

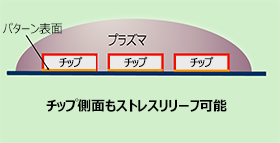

デバイスの薄化に伴い、チップ強度のさらなる向上が求められています。薄化後にドライエッチングを行うことで、非接触で研削/研磨後のダメージを除去することができ、特にチップ化後にストレスリリーフを行うDBGプロセスでは、ドライエッチングによりチップ裏面と同時に側面のダメージ除去もできるため、チップがより高強度になります(図5)。これにより、チップピックアップ時の歩留まり向上が期待できます。

図5: ドライエッチングイメージ

ウェーハマウンタDMM9200

ウェーハの薄化研削は、パターン面を保護するバックグラインドテープ(BGテープ)の貼付後に行います。薄くなったウェーハはハンドリングが困難であるため、ダイシングフレームにダイシングテープで固定した後、BGテープを剥がしフレームごと搬送します。ウェーハマウンタDMM9200は、このテープ貼り換え作業を自動で行う装置です。

- 長時間連続稼働を実現

DMM9200では、貼り換えの際に必要なダイシングテープやテープフレームの供給方法の見直しや、剥離後のBGテープの廃棄方法を最適化することで、稼働中にも装置メンテナンスを可能としました。これにより、装置のダウンタイム低減を実現します。

今後の予定

| SEMICON Japan 2019出展 | 12/11-13、東京ビッグサイト |

|---|---|

| テストカット | 受け付け中 |

| 販売 | MUSUBI/ DMG8762/ DMM9200 販売中 DME8061 2020年8月~ |

※ 装置名称の変更にともない、本リリース上の表記を修正しました(2020年12月7日)

お問い合わせ

株式会社ディスコ 広報室