レーザによるサファイア加工

ソリューション

高輝度LEDは携帯電話向けのほか、液晶テレビのバックライトや車のヘッドライト、照明機器などへ応用範囲が広がり始め、中長期的な市場の拡大が予測されています。高輝度LEDに用いられるサファイアの加工は、従来はダイヤモンドスクライバなどを用いたブレーキングが主流でした。しかし、市場の拡大に伴ってスループット・歩留まり向上の要求が強まり、レーザによる加工が急速に普及し、高輝度LED用サファイア加工では主流のプロセスになりつつあります。

今回は、ディスコのレーザソーを用いたサファイア加工についてご紹介します。

ダイヤモンドスクライバの課題

従来用いられてきたダイヤモンドスクライバによるブレーキングには、以下のような問題点が指摘されています。

- 加工品質のばらつき

オペレータのスキルに依存するため、歩留まりが安定しない - オペレーションコスト

オペレータが装置に付きっ切りになる必要があり、コストがかかる

また、消耗品のダイヤモンドツールが高価なうえ消耗が早く、交換頻度が高い - 装置台数

スループットが上がらず多数の装置が必要となる

レーザによるサファイア加工のメリット

レーザの加工にはアブレーション加工とステルスダイシング加工を行う方法があります。

レーザソーをサファイア加工に使用することで、従来の加工方法に比べて、同等の輝度を維持しながらも、スループット、歩留まりの向上、オペレーションコストの低減などさまざまなメリットがあります。

※ 水溶性保護膜HogoMax塗布機能はオプションです

スループット向上

レーザによる加工は非常に送り速度が速く、一般的にダイヤモンドスクライバの数倍の速度で加工ができ、スループットの大幅な向上が可能です。

歩留まり向上

加工パラメータの入力を行うだけで、オペレータのスキルによらず均一な加工品質が維持できます。

オペレータの負荷低減

フルオート機ではデバイスデータを入力し、装置にカセットをセットするのみで全自動運転が可能です。ダイヤモンドスクライバでは必要な、ワークの置き替え時間が削減でき、オペレータの作業時間・工数の大幅な削減が可能です。

ステルスダイシングTM加工によるサファイア加工のメリット

高輝度を要求する高付加価値のデバイスには、輝度の低下がほとんど発生しないステルスダイシング加工が最適です。内部加工による割断を行うため、ストリートの狭小化ができ、チップ取り個数の増加も期待できます。また、厚い基板でも輝度低下を抑制したチップ分割が可能です。

サファイア加工にダイヤモンドスクライバ、またはレーザソーを用いた際の、それぞれの加工方法のメリット、デメリットは下表の通りとなります。

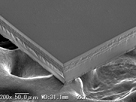

サファイア加工例

-

アブレーション加工

200倍

レーザスクライビング後にブレーキング -

ステルスダイシング加工

200倍

ステルスダイシング加工後にブレーキング

加工対応装置

-

DFL7160

アブレーション加工対応装置

Φ300 mmウェーハ対応

フルオートマチックレーザソー -

DFL7341

ステルスダイシング加工対応装置

Φ200 mmウェーハ対応

フルオートマチックレーザソー -

DFL7362

ステルスダイシング加工対応装置

Φ300 mmウェーハ対応

フルオートマチックレーザソー

お問い合わせ

ご質問・ご相談等ございましたら、お気軽にお問い合わせ下さい。